株式会社中里メッキ 様

前処理工程での脱脂処理とリン酸亜鉛処理の液槽に導入し、切粉や金属粉(スラッジ)を定期回収することで完成製品の品質安定と不良発生リスクを低減!

今回は、製品のメッキ加工や塗装加工前の前処理にあたる油脂を落とす脱脂と、塗装密着性を高めるリン酸亜鉛処理の液槽にサイクロン式ろ過装置フィルスター「FILSTAR(フィルスター)」を導入し、大きな効果を上げている事例をご紹介します。

左から 取締役工場長 渡邉 克彦 様(写真左) 専務取締役 渡邉 昌和様(写真中央左)

フィルスターが採用されている脱脂液槽。(写真中央右) FILSTAR(フィルスター)(写真右)

目次

- 【課題】 経験のある技術者の判断によるメンテナンスは意外に大変。徐々に詰まっていくフィルターが製品の仕上がり与える影響にも危惧していた。

- 【解決策】フィルスター2本を使用し、薬液循環中に常時スラッジを除去。始業前のスラッジ回収作業を習慣化。

- 【結果】 完成製品の不良が減少。次工程の液も汚れず二次的効果も!薬液性能向上と不良発生リスクを低減!

- ~ちょこっとコラム~

【課題】経験のある技術者の判断によるメンテナンスは意外に大変。徐々に詰まっていくフィルターが製品の仕上がり与える影響にも危惧していた。

当社ではそれぞれの槽の液はポンプで循環させていますが、経験ある技術者が圧力計を見てフィルターの詰まり具合等を都度判断したり、液を別のタンクに移しスラッジが沈殿するのを待ったりと、メンテナンスには苦労していました。バグフィルター(高濃度の粉塵除去に適した集塵装置)用濾布(ろふ)も使用していますが、物質が詰まればやはり性能は落ちていきますので、安定したスラッジ除去とメンテナンス作業の効率化が必要と考えていました。

そんな中、高千穂交易が紹介してくれたのが、メンテナンスが必要無い、エレメントレスフィルター「FILSTAR(フィルスター)」でした。

【解決策】フィルスター2本を使用し、薬液循環中に常時スラッジを除去。始業前のスラッジ回収作業を習慣化。

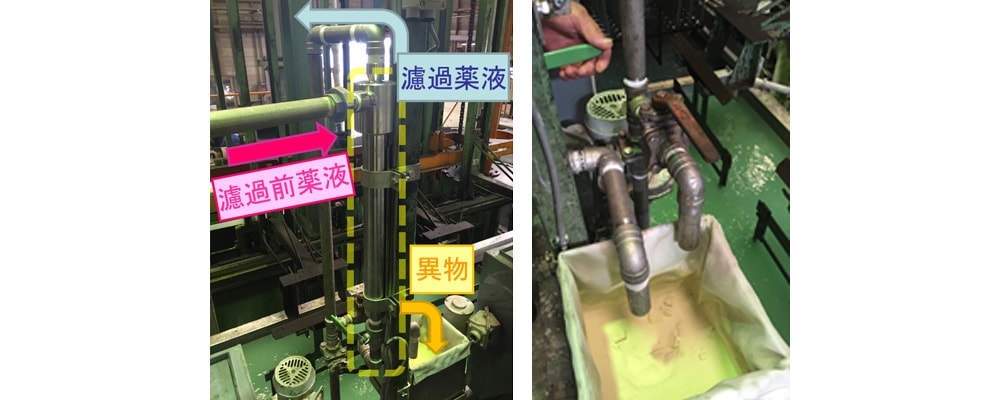

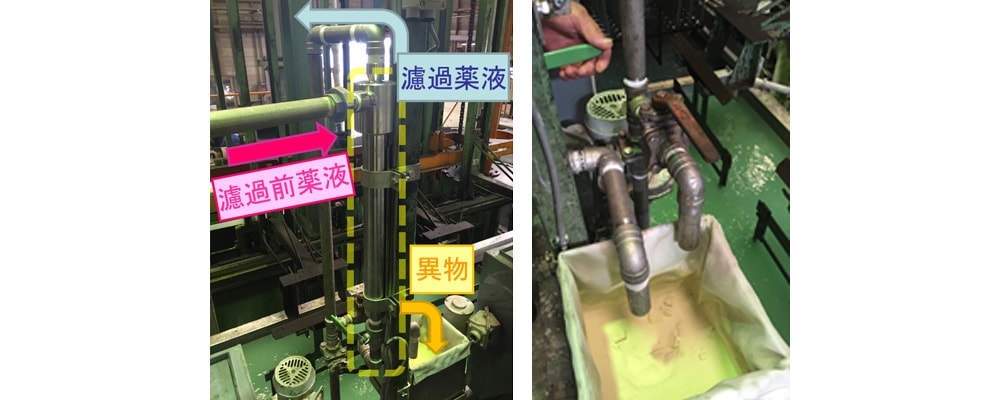

リン酸亜鉛処理液槽のフィルスター。バルブを捻り異物を回収しています。

※エレメント・・・スポンジやメッシュといったゴミを濾過する際のフィルターの中身

検討に際しては、提案を受けた際にデモ機でフィルトレーションの様子を確認できその場で判断できたこと、当社のサンプル液をテスト評価してもらえたこと、また実際見た濾過の精度が気に入りました。

メッキや塗装の前処理にあたる脱脂工程、塗装密着性を高めるためのリン酸亜鉛処理の液槽の循環部分にそれぞれフィルスターを取り付けました。エレメント(スポンジやメッシュといったゴミを濾過する際のフィルターの中身)交換も必要無く、バルブを捻るだけで異物を回収できるので、メンテナンス費用がかかりません。また、始業前設備点検で必ず回収するようにしたことで、熟練した技術者でなくとも詰まりのリスクを回避できるようになりました。期待満足度としては100点に近いですね。

メンテナンスや人件費といったコストでの費用対効果も必要ですが、安定した薬液の状態を保てることで不良を発生させる要因を抑えること、メンテナンス前と後で製品の仕上がり具合が微妙に異なってしまうリスクをなくすこと、そのようなリスク回避を経営側がどう捉えるかということも採用のポイントになりました。

【結果】完成製品の不良が減少。次工程の液も汚れず二次的効果も!薬液性能向上と不良発生リスクを低減!

フィルスターを使い始めてから、薬液内の浮遊物が少なくなったと目に見えてわかりますし、作業員の熟練度に関わらず、毎日安定してスラッジを回収できるようになりました。また、不良が減ることで完成品の品質安定を図ることもできました。導入した液槽への効果に加え、次工程にあたる水洗水槽も汚れにくくなるなど、二次的効果も出ています。今後、亜鉛メッキ液や排水処理など、違う箇所でも導入していきたいと考えています。

~ちょこっとコラム~

メッキの歴史を御存知ですか?メッキは中国など金が取れない土地での装飾品加工の技術であった象眼(金属に金を打ち込む技術)から発展したと言われています。日本には700年頃中国から渡ってきました。メッキという言葉は外来語のように思われますが”鍍金”と書くように日本語で、奈良の大仏へも使用されました。銅の腐食防止加工として水銀に金を溶け込ませたものを塗りつけ、それを加熱し水銀のみを蒸発させて金を付着させました。当時、メッキ作業で5~6年かかったと言われています。

導入企業紹介

株式会社 中里メッキ

静岡県富士宮市山宮3507-23

事業内容:自動車部品、電気部品、各種機械部品への電気メッキ・塗装(亜鉛メッキ、カチオン電着塗装)

“継続は力なり”をモットーに、1948年の創業以来、表面処理のパイオニアとして、亜鉛メッキをはじめとして各亜鉛合金メッキやカチオン電着塗装に至るまで幅広い技術で、お客様のニーズにあわせた処理加工を提案しています。